Пожалуйста, оставьте нам сообщение

Установка для резки и измельчения

На рынке постоянно появляются новые технологии для резки и измельчения различных материалов. Часто встречаются громкие обещания, но на практике выбор подходящего оборудования может оказаться непростой задачей. Многие начинающие клиенты, как и я когда-то, сосредотачиваются исключительно на мощности двигателя, забывая о важных нюансах, таких как тип обрабатываемого материала, требуемая производительность и долговечность оборудования. Поэтому хочу поделиться не столько обзором конкретных моделей, сколько опытом и размышлениями, основанными на реальных проектах, с которыми мы сталкивались в ООО Синьцзян Шуанцзянь Сельскохозяйственное Машиностроение Производство. У нас работы в этой сфере – уже более 20 лет. Мы производим широкий спектр сельскохозяйственной техники, в том числе и оборудование для измельчения.

Разновидности резки и измельчения: выбор зависит от задачи

Прежде всего, стоит четко определить, что именно нужно измельчить и до какой степени. Например, измельчение зерна для корма скота – задача, требующая совершенно иного подхода, чем, скажем, измельчение растительных остатков для компостирования. В нашем случае, мы часто сталкиваемся с необходимостью измельчения соломы, силосовой массы, и различных видов растительных отходов. Здесь эффективно работают различные типы шредеров – от простых вальцевых до сложных многодисковых. Выбор зависит от размера частиц, которые необходимо получить, и от плотности материала.

Важный момент – выбор типа ножей. Существуют ножи с разной формой и углом заточки, предназначенные для разных типов материалов. Например, для мягких материалов лучше подходят ножи с большим углом наклона, а для твердых и волокнистых – ножи с более острым углом.

Иногда клиенты выбирают оборудование, исходя из первоначальной стоимости, не учитывая последующие затраты на обслуживание и ремонт. Не стоит экономить на качественных деталях и регулярном техническом обслуживании. Это окупится в долгосрочной перспективе.

Влияние материала на выбор резки и измельчения

Тип материала играет ключевую роль в определении необходимого оборудования и технологии. Например, измельчение твердых растений, таких как колосья пшеницы или стебли кукурузы, требует более мощного и прочного оборудования, чем измельчение мягких листьев или травы. Часто, в таких случаях, применяются роторные измельчители с усиленной конструкцией.

Помимо прочности, важно учитывать структуру материала. Наличие большого количества волокон может затруднить процесс измельчения и потребовать использования специальных ножей или систем подачи материала. В наших исследованиях мы часто сталкиваемся с проблемой забивания шредера соломой, что требует регулярной очистки и использования специальных систем подающей ролики.

Мы однажды столкнулись с проблемой измельчения влажной силосовой массы. Обычный шредер не справлялся, забивался и быстро изнашивался. В итоге, мы выбрали шредер с повышенной влагостойкостью и более мощным двигателем, а также внедрили систему предварительной сушки силосовой массы. Это решение позволило нам значительно повысить производительность и снизить затраты на обслуживание.

Проблемы, с которыми сталкиваются при использовании резки и измельчения

Затруднения могут возникать на разных этапах работы оборудования. Наиболее частые проблемы – это забивание шредера, повышенный износ ножей, вибрация и шум. Забивание может быть вызвано различными факторами: слишком большим количеством материала, слишком высокой влажностью, неправильной настройкой подачи материала. Для решения этой проблемы необходимо оптимизировать процесс подачи материала и регулярно очищать шредер.

Повышенный износ ножей – это неизбежная проблема при использовании любого оборудования для измельчения. Но можно снизить износ, используя качественные ножи и правильно настраивая процесс работы оборудования. Важно также регулярно контролировать состояние ножей и своевременно их заменять.

Вибрация и шум могут быть следствием неправильной балансировки ротора, неисправности подшипников или неровной поверхности. Для устранения этих проблем необходимо регулярно проводить техническое обслуживание оборудования и обращаться к специалистам в случае возникновения неисправностей. ООО Синьцзян Шуанцзянь Сельскохозяйственное Машиностроение Производство использует системы демпфирования вибрации на своем оборудовании, что позволяет значительно снизить шум и вибрацию в процессе работы.

Техническое обслуживание: залог долговечности оборудования

Регулярное техническое обслуживание является критически важным для обеспечения долговечности и надежности оборудования для резки и измельчения. Оно включает в себя очистку, смазку, проверку и замену изношенных деталей. Нам в компании очень важно соблюдение графика технического обслуживания, чтобы избежать поломок и продлить срок службы оборудования.

Особое внимание следует уделять подшипникам, ремням и другим износостойким деталям. Их необходимо регулярно проверять и заменять по мере необходимости. Также важно регулярно контролировать состояние двигателя и системы охлаждения.

Не стоит забывать и о контроле качества материала, который подается на измельчение. Внесение посторонних предметов, таких как камни или металлолом, может привести к серьезным поломкам и повреждению оборудования. Мы всегда просим клиентов проверять материал перед подачей его на измельчение.

Современные тенденции в области резки и измельчения

В последнее время наблюдается тенденция к разработке более эффективных и экологичных решений для резки и измельчения. Например, разрабатываются шредеры с использованием новых типов ножей и систем подачи материала, которые позволяют снизить энергопотребление и повысить производительность. Также, растет спрос на оборудование, которое позволяет перерабатывать различные типы отходов, включая пластик и резину.

Важную роль играет автоматизация процессов измельчения. Современные системы управления позволяют автоматизировать процесс подачи материала, регулировать скорость работы оборудования и контролировать параметры измельчения. Это позволяет повысить эффективность и снизить затраты на рабочую силу.

ООО Синьцзян Шуанцзянь Сельскохозяйственное Машиностроение Производство активно внедряет современные технологии в производство своего оборудования. Мы сотрудничаем с ведущими научно-исследовательскими институтами и постоянно работаем над улучшением качества и эффективности нашей продукции. Например, мы сейчас разрабатываем шредер с автоматической системой очистки, которая позволит значительно снизить затраты на обслуживание и увеличить производительность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

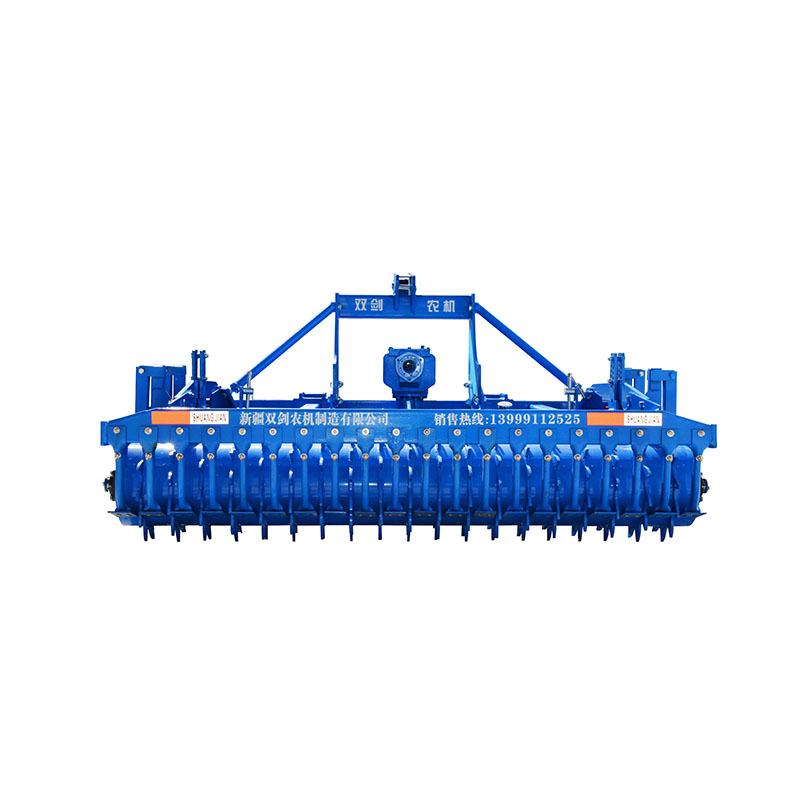

Борона приводная складная 5,5 м

Борона приводная складная 5,5 м -

Комбинированная борона-сеялка на 24 ряда

Комбинированная борона-сеялка на 24 ряда -

Полностью автоматизированная система вождения с навигацией Бэйдоу

Полностью автоматизированная система вождения с навигацией Бэйдоу -

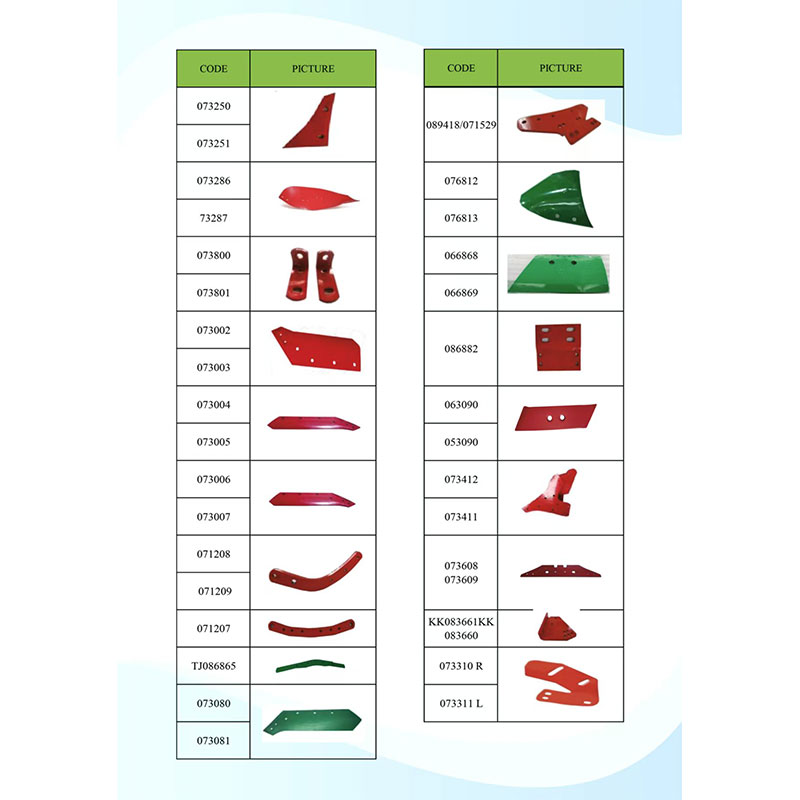

Аксессуары

Аксессуары -

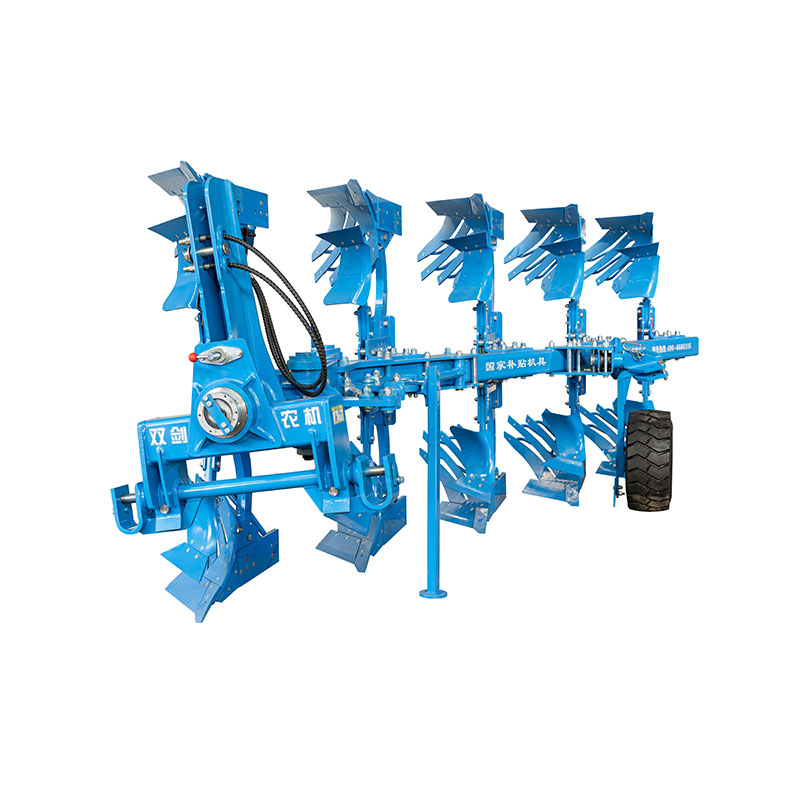

3-лемешный оборотный плуг с двойным гидравлическим винтом

3-лемешный оборотный плуг с двойным гидравлическим винтом -

Машина для подготовки рассадных гряд

Машина для подготовки рассадных гряд -

Борона приводная с прямым ящиком 4,5 м

Борона приводная с прямым ящиком 4,5 м -

Умная беспилотная газонокосилка

Умная беспилотная газонокосилка -

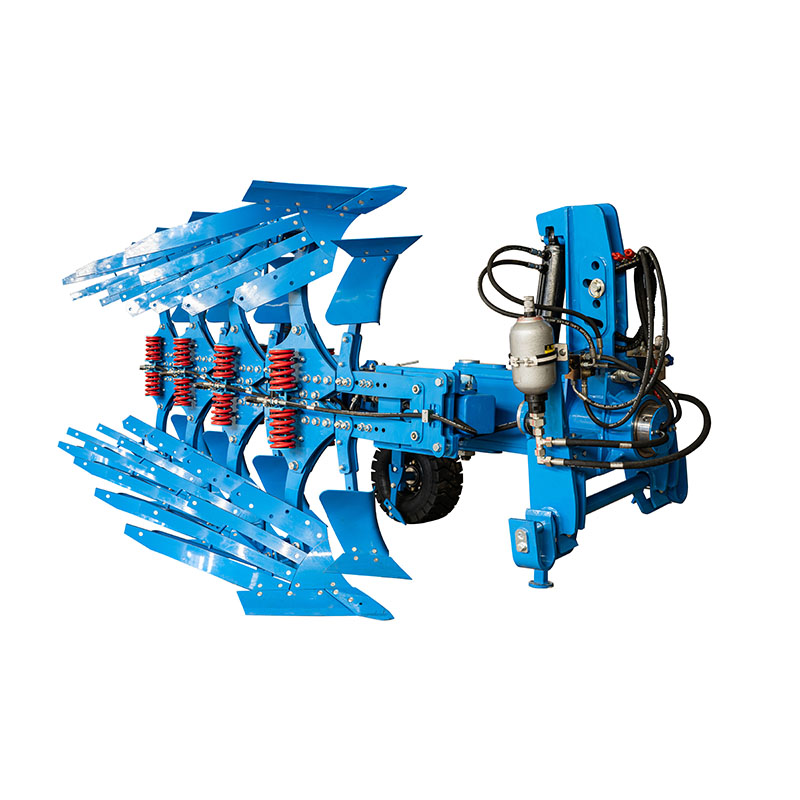

4-лемешный оборотный плуг с пружинной защитой (безостановочный)

4-лемешный оборотный плуг с пружинной защитой (безостановочный) -

Борона приводная складная 6,0 м

Борона приводная складная 6,0 м -

Борона приводная складная 4,0 м

Борона приводная складная 4,0 м -

Складной комбинированный почвообрабатывающий агрегат 4,8 м

Складной комбинированный почвообрабатывающий агрегат 4,8 м

Связанный поиск

Связанный поиск- Комбинированная механическая сеялка

- развитие сельскохозяйственной техники

- Цены на виды сельскохозяйственной техники

- Высокоэффективная машина для подготовки почвы

- Производители горизонтальных ротационных борон

- Поставщики независимого подавления и ограничения глубины

- Лучшие покупатели 8-корпусных реверсивных плугов

- Поставщики с хорошим эффектом объединения влаги

- Ведущий покупатель выравнивателей посевного ложа

- Плуг для нулевой обработки почвы