Пожалуйста, оставьте нам сообщение

Производители фрез и измельчителей

Когда кто-то спрашивает про фрезерование или измельчение, чаще всего возникает представление о огромных заводах и сложной технике. Но на самом деле, рынок фрез и измельчителей очень разнообразен – от небольших мастерских, занимающихся ремонтом и изготовлением на заказ, до крупных производственных комплексов, выпускающих продукцию для различных отраслей. И, знаете, часто забывается о роли квалифицированных специалистов, которые не просто производят оборудование, но и понимают специфику работы с ним, знают, какое решение подойдет для конкретной задачи. Это не только технические характеристики, но и особенности материалов, режимы резания, и конечно, эксплуатация.

Определение задач: от грубого измельчения до точной фрезеровки

Первое, что всегда нужно понимать – какая именно задача стоит перед нами. Измельчение – это широкий спектр операций: от подготовки зерна к кормлению скота до измельчения строительных материалов. Здесь важно учитывать требуемый размер частиц, материал сырья и энергоэффективность. Конечно, сейчас много автоматизированных систем, но иногда проще и экономичнее использовать роторные мельницы или дробилки. Что касается фрезерования, тут уже совсем другая история. Мы говорим о точном удалении материала, создании сложных профилей, выполнении поверхностных операций. Здесь критически важна точность позиционирования, качество инструмента и, конечно, опыт оператора.

Я помню один случай, когда нам заказали фрезу для обработки сложного детали из титана. Клиент был уверен, что мы сможем справиться, основываясь только на техническом задании. Но оказалось, что они не учли особенности сплава и необходимость использования специальных охлаждающих жидкостей. В итоге, фреза быстро затупилась, деталь получилась с дефектами, и заказ пришлось переделать. Это был дорогой урок – всегда нужно задавать вопросы и учитывать все факторы, даже те, которые кажутся незначительными. Это в первую очередь касается измельчителей, особенно если речь идет о пищевой промышленности, там не терпится даже минимального загрязнения.

Типы фрез и их области применения

Существует огромное количество видов фрез: торцевые, концевые, фасонные, геликоидальные и так далее. Выбор зависит от материала детали, требуемой точности и сложности профиля. Например, для фрезерования алюминия часто используют концевые фрезы с геометриями, оптимизированными для этого материала. А вот для фрезерования стали – нужны фрезы с более прочной твердостью и устойчивостью к износу. Также важно учитывать способ подачи – поперечную или продольную. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи.

Не стоит забывать и про материалы фрез. Сейчас активно используются быстрорежущие стали, твердые сплавы, керамика и даже алмазные фрезы. Каждый материал имеет свои характеристики: твердость, износостойкость, теплопроводность. Выбор материала влияет на срок службы фрезы и качество обработки. Например, для работы с твердыми сплавами измельчители, использующие такими резцами, выдерживают гораздо больше нагрузки.

Современные тенденции в производстве фрез и измельчителей

Сейчас наблюдается тенденция к автоматизации производственных процессов. Это касается как производства фрез, так и работы измельчителей. Появляются новые системы управления, позволяющие оптимизировать режимы резания, снижать расход энергии и повышать качество обработки. Еще одна важная тенденция – использование цифровых технологий, таких как CAM-программы для проектирования траекторий фрезерования и 3D-печать для изготовления прототипов. Например, сейчас активно разрабатываются автоматические линии измельчения, которые позволяют минимизировать участие человека в процессе.

Кроме того, растет спрос на фрезы и измельчители, предназначенные для работы с новыми материалами – композитами, керамикой, и другими сложными сплавами. Для этих материалов требуются специальные технологии обработки и фрезы с особыми характеристиками. Это создает новые вызовы для производителей и требует постоянного совершенствования технологий и материалов. И все это в комплексе влияет на стоимость конечного продукта, будь то фреза или измельчитель.

Проблемы и вызовы на рынке

Я заметил, что часто производители уделяют слишком мало внимания качеству материалов и точности изготовления. Иногда можно встретить фрезы и измельчители, которые выглядят неплохо, но при работе быстро затупляются или ломаются. Это связано с использованием некачественных материалов или недостаточным контролем качества на производстве. Это приводит к увеличению затрат на замену инструмента и снижению производительности.

Еще одна проблема – это отсутствие квалифицированных специалистов, способных правильно выбрать инструмент и настроить параметры обработки. Многие клиенты просто не понимают, какая фреза или измельчитель им нужен, и полагаются на советы продавцов, которые часто не обладают достаточными знаниями. Это приводит к неправильному выбору инструмента и снижению качества обработки. С фрезерами это особенно критично, так как неправильная настройка может привести к повреждению детали и инструмента.

Сервисное обслуживание и ремонт

Не стоит забывать и про сервисное обслуживание и ремонт. Регулярная заточка фрез, смазка подшипников, замена изношенных деталей – все это необходимо для поддержания работоспособности оборудования и продления срока его службы. Кроме того, важно проводить профилактические осмотры, чтобы своевременно выявлять и устранять потенциальные проблемы. Особенно это актуально для измельчителей, которые работают в тяжелых условиях и подвержены повышенному износу.

К сожалению, не все производители предоставляют качественное сервисное обслуживание. Часто приходится искать независимые сервисные центры, что может быть дорого и долго. Поэтому при выборе оборудования стоит обращать внимание на наличие сервисной сети и квалификацию специалистов. Наше ООО 'Синьцзян Шуанцзянь Сельскохозяйственное Машиностроение Производство' старается уделять особое внимание качеству сервиса, поскольку понимаем, что это важная часть долгосрочного сотрудничества с клиентами. Мы предлагаем широкий спектр услуг, включая ремонт, техническое обслуживание и поставку запасных частей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Умная беспилотная газонокосилка

Умная беспилотная газонокосилка -

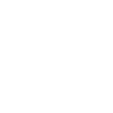

Аксессуары

Аксессуары -

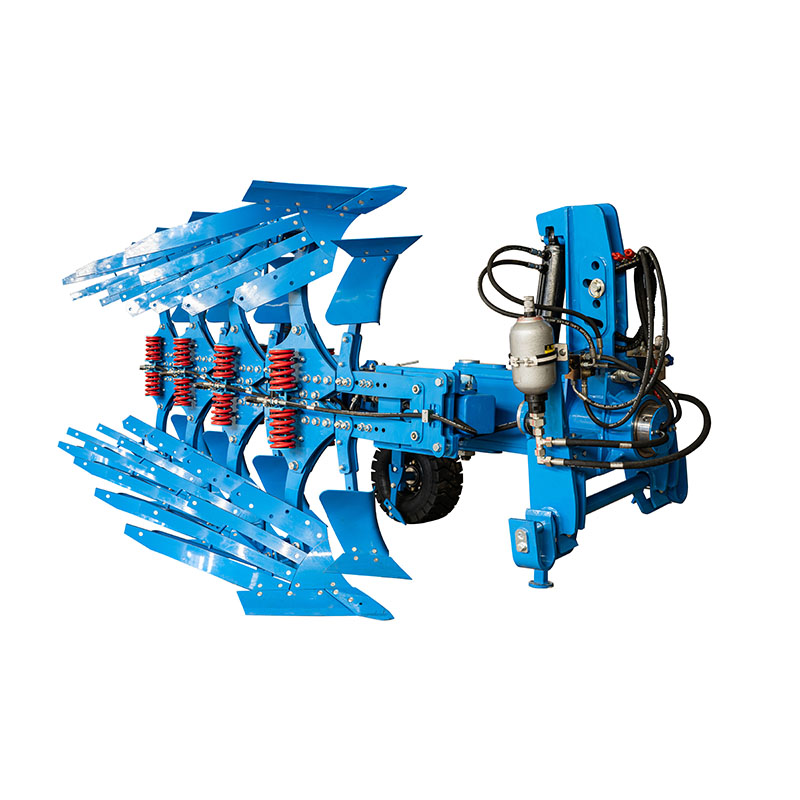

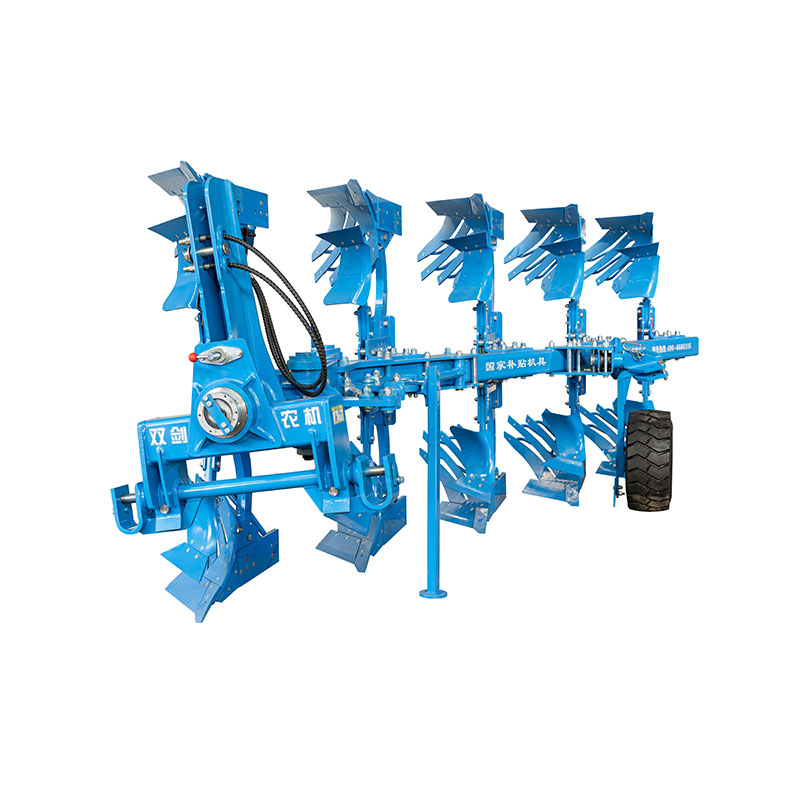

4-лемешный оборотный плуг с пружинной защитой (безостановочный)

4-лемешный оборотный плуг с пружинной защитой (безостановочный) -

Сельскохозяйственный опрыскиватель

Сельскохозяйственный опрыскиватель -

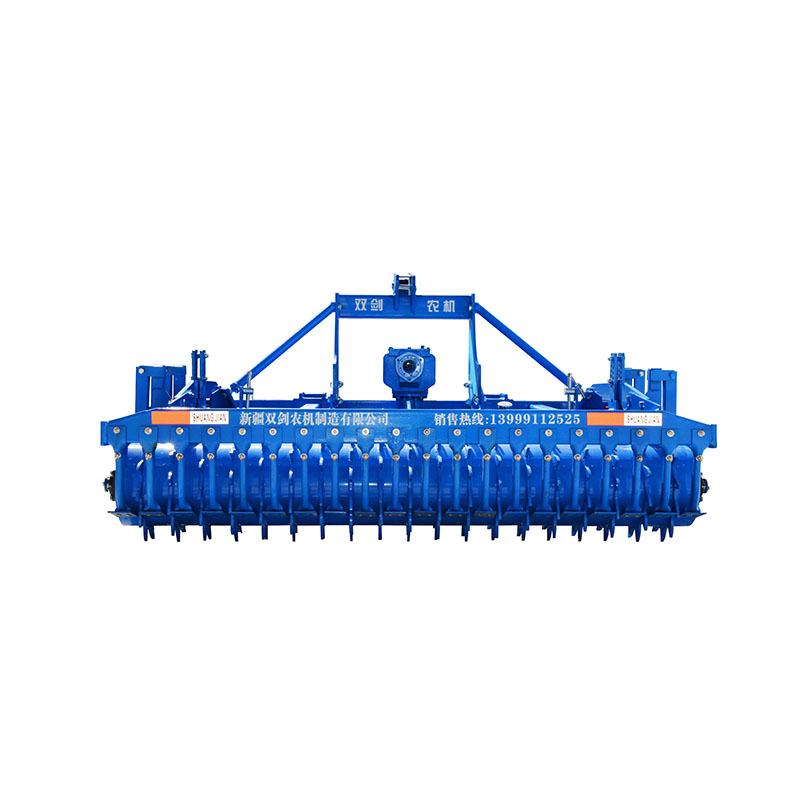

Борона приводная с прямым ящиком 2,5 м

Борона приводная с прямым ящиком 2,5 м -

5-лемешный оборотный плуг с пружинной защитой (безостановочный)

5-лемешный оборотный плуг с пружинной защитой (безостановочный) -

Комбинированная борона-сеялка на 24 ряда

Комбинированная борона-сеялка на 24 ряда -

4-лемешный оборотный плуг с двойным гидравлическим винтом

4-лемешный оборотный плуг с двойным гидравлическим винтом -

Складной комбинированный почвообрабатывающий агрегат 4,8 м

Складной комбинированный почвообрабатывающий агрегат 4,8 м -

Комбинированная борона-сеялка на 20 рядов

Комбинированная борона-сеялка на 20 рядов -

5-лемешный оборотный плуг с двойным гидравлическим винтом

5-лемешный оборотный плуг с двойным гидравлическим винтом -

Борона приводная складная 3,5 м

Борона приводная складная 3,5 м

Связанный поиск

Связанный поиск- Производители глубинных сеялок

- Сельскохозяйственный почвообрабатывающий агрегат

- Цена на амазонские сеялки

- Установки для ленточных сеялок

- Производители сельскохозяйственной техники сущности

- Поставщики зубчатых ножей для борон

- Цена на подавление

- Цена на высокопрочные стальные трубы

- Установки для интеллектуальных борон с гидравлическим приводом

- Машины для обработки и выравнивания почвы