Пожалуйста, оставьте нам сообщение

Завод по производству высокопрочных стальных труб

Большинство считает, что производство высокопрочных стальных труб – это простая металлургия, выплавили сталь, отпустили, нарезали. Но на практике все гораздо сложнее. За годы работы мы увидели немало примеров, когда казалось, что все готово, а потом возникают проблемы с пропускной способностью, коррозией, даже с геометрией. Попытаюсь поделиться опытом, не вдаваясь в сложные технические детали, а скорее – о том, что действительно важно при создании надежного продукта. Это не просто производство, это инженерная задача, требующая комплексного подхода и постоянного внимания к деталям.

Исходные материалы и контроль качества

Начнем с самого начала – с сырья. Выбор шихты, пропорции компонентов, чистота металла – все это напрямую влияет на свойства конечного продукта. Завод должен иметь надежных поставщиков, способных гарантировать качество. У нас случались ситуации, когда небольшая разница в составе шихты приводила к значительным отклонениям в механических характеристиках труб. Это, конечно, выливается в дополнительные затраты на переработку или даже браковку. Поэтому, тщательный входной контроль – это не просто формальность, это необходимость. Контролируем не только химический состав, но и физические параметры, такие как твердость и пластичность.

Важно понимать, что речь идет не только о проверке партии за партией. Необходима постоянная система мониторинга. У нас, например, применяем спектральный анализ в режиме реального времени, что позволяет оперативно реагировать на любые отклонения. Это позволяет снизить риски и избежать дорогостоящих ошибок на последующих этапах производства. И это, я бы сказал, критически важно для производства высокопрочных стальных труб. Не пренебрегайте этим, особенно если речь идет о специфических сплавах или нестандартных требованиях к продукту.

Влияние марки стали

Разумеется, выбор марки стали – ключевой фактор. Разные марки подходят для разных применений. Для нефтегазовой отрасли нужны одни характеристики, для строительства мостов – другие. Нельзя просто взять первую попавшуюся сталь и надеяться на лучшее. Тут важно четко понимать требования заказчика и подобрать оптимальный сплав. Мы часто консультируемся с материаловедами, чтобы убедиться, что выбранная марка соответствует всем необходимым параметрам. Иногда оказывается, что изначально казалось подходящий вариант на деле не подходит из-за определенных свойств, которые не учитывались.

Технологический процесс: прошивка и размягчение

Дальше – прошивка. Это, пожалуй, самый сложный этап в производстве высокопрочных стальных труб. Толщина стенки, диаметр трубы, точность геометрии – все это напрямую зависит от точности работы оборудования и квалификации персонала. Особенно важен контроль за процессом размягчения. Неправильная температура или время могут привести к появлению дефектов, таких как трещины или деформации. У нас, например, использовали систему автоматического контроля температуры и давления, что значительно повысило стабильность процесса.

Иногда мы сталкивались с проблемой неравномерного размягчения стенки трубы, особенно при производстве труб большого диаметра. Это требовало дополнительных усилий по оптимизации параметров процесса. Использовали различные методы моделирования и анализа, чтобы добиться желаемого результата. В итоге, смогли разработать систему, которая позволяет компенсировать неравномерность и получать трубы с равномерными свойствами по всей толщине стенки. Это позволило нам значительно повысить качество продукции и снизить количество брака.

Повышение точности геометрии

Точность геометрии – еще один важный аспект. В современных условиях, когда требования к качеству растут, невозможно допустить отклонения от заданных размеров. Мы используем современное оборудование для контроля геометрии труб на всех этапах производства. Это позволяет оперативно выявлять и устранять дефекты. К сожалению, многие производители пренебрегают этим этапом, что в итоге приводит к проблемам на этапе эксплуатации. Поэтому, инвестиции в современное контрольно-измерительное оборудование – это необходимость, а не роскошь.

Термическая обработка и финальный контроль

После прошивки и размягчения трубы подвергаются термической обработке. Это позволяет улучшить их механические свойства, такие как прочность и твердость. Тип термической обработки зависит от марки стали и требуемых характеристик. Например, для повышения ударной вязкости используют режимы нормализации или отпуска. Мы тщательно контролируем параметры термической обработки, чтобы избежать перегрева или недогрева труб. Это позволяет получить оптимальные свойства и гарантировать долговечность продукта.

И, наконец, финальный контроль. Трубы подвергаются комплексному контролю на соответствие требованиям заказчика. Проверяется геометрия, поверхность, механические свойства. Мы используем различные методы контроля, включая ультразвуковую дефектоскопию, спектральный анализ и механические испытания. Это позволяет выявить даже самые незначительные дефекты и исключить их попадание в продажу. Этот этап, безусловно, стоит того, чтобы вложить в него ресурсы.

Влияние на долговечность

Неправильная термическая обработка или некачественный финальный контроль могут существенно снизить долговечность высокопрочных стальных труб. Мы видели примеры, когда трубы, изготовленные с нарушениями технологического процесса, выходили из строя уже через несколько лет эксплуатации. Это связано с появлением трещин, коррозией или другими дефектами. Поэтому, строгое соблюдение технологии и контроль качества на всех этапах производства – это залог надежности и долговечности продукта.

Опыт и выводы

Работа на рынке высокопрочных стальных труб – это постоянный вызов. Технологии развиваются, требования заказчиков растут, а конкуренция становится все более жесткой. Наше предприятие постоянно инвестирует в модернизацию оборудования, обучение персонала и разработку новых технологий. Мы стараемся идти в ногу со временем и предлагать своим клиентам продукцию, которая соответствует самым высоким требованиям.

И главное – мы не забываем о качестве. Потому что в конечном итоге, именно качество определяет репутацию компании и ее успех на рынке. За годы работы мы накопили богатый опыт и знаем, как производить высокопрочные стальные трубы, которые будут служить своим клиентам долгие годы. И это не просто слова. Это результат постоянной работы, опыта и заботы о каждом продукте.

ООО Синьцзян Шуанцзянь Сельскохозяйственное Машиностроение Производство работает в Синьцзяне уже более 20 лет. И за эти годы мы многому научились. Мы всегда придерживались философии бизнеса независимые инновации стимулируют развитие, а превосходное качество создает бренд, уделяя особое внимание исследованиям и разработкам, интеллектуальному производству и продвижению основной сельскохозяйственной техники. Мы надеемся, что наш опыт будет полезен и вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

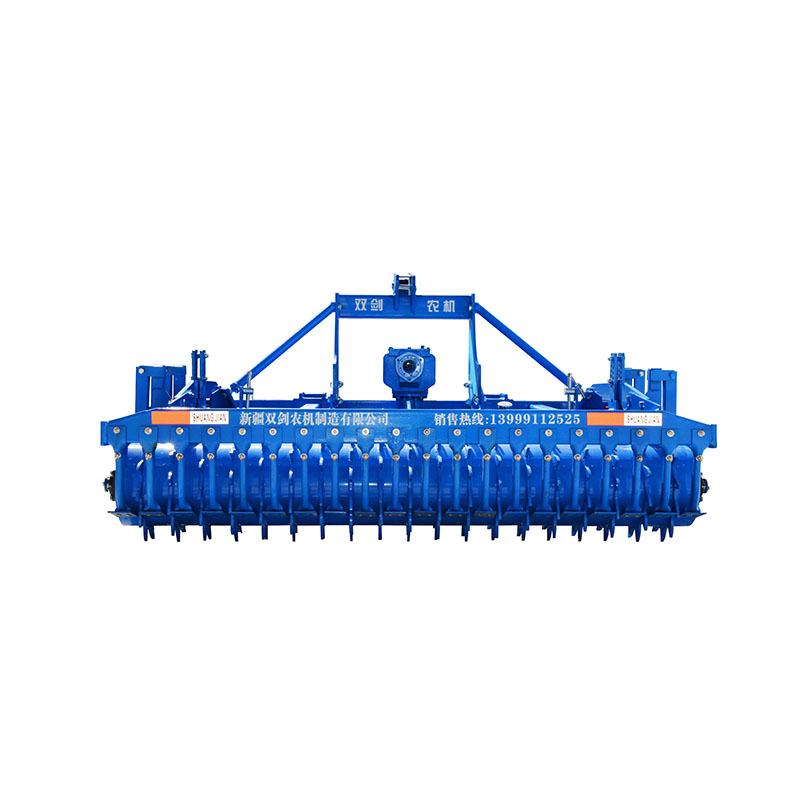

Борона приводная складная 6,0 м

Борона приводная складная 6,0 м -

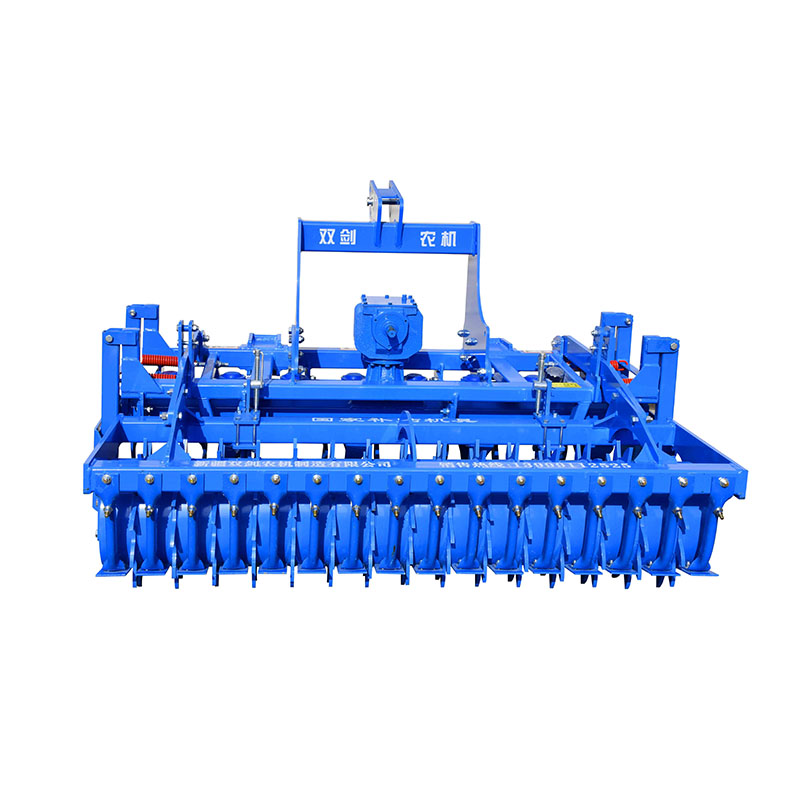

Борона приводная с прямым ящиком 3,5 м

Борона приводная с прямым ящиком 3,5 м -

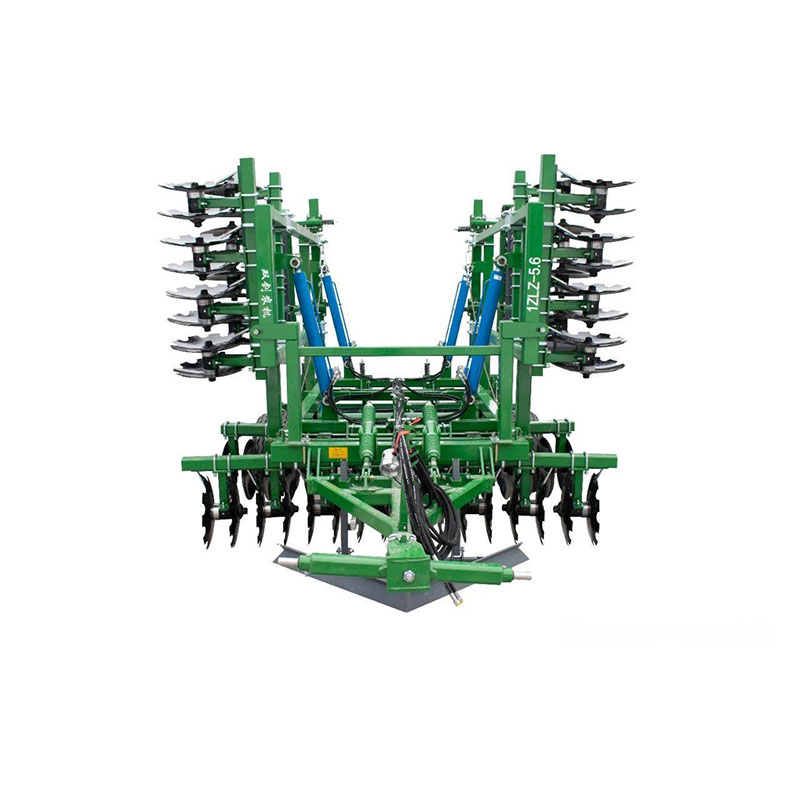

Складной комбинированный почвообрабатывающий агрегат 5,6 м

Складной комбинированный почвообрабатывающий агрегат 5,6 м -

Полностью автоматизированная система вождения с навигацией Бэйдоу

Полностью автоматизированная система вождения с навигацией Бэйдоу -

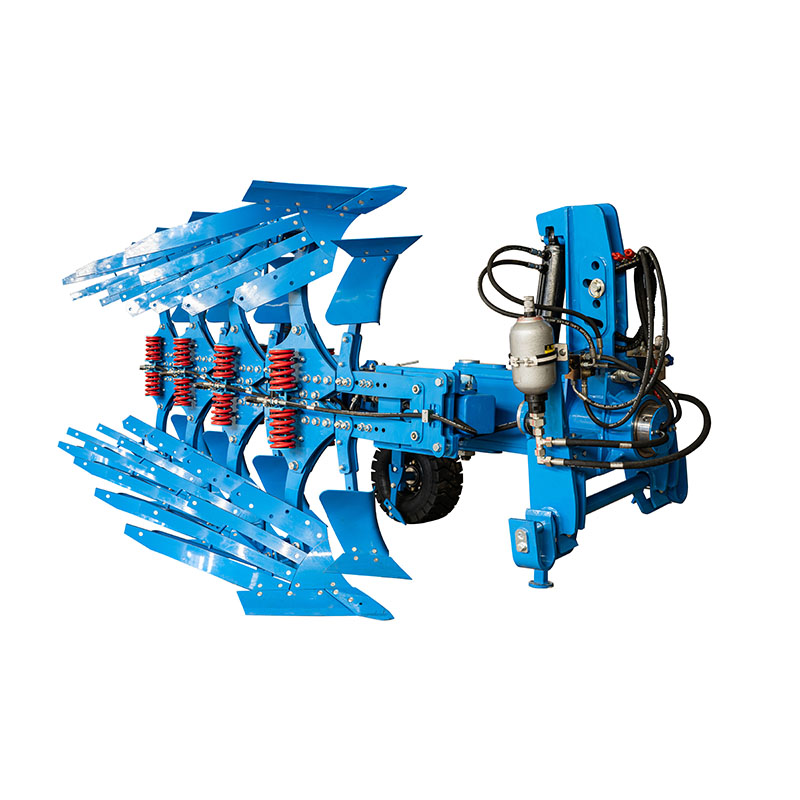

4-лемешный оборотный плуг с двойным гидравлическим винтом

4-лемешный оборотный плуг с двойным гидравлическим винтом -

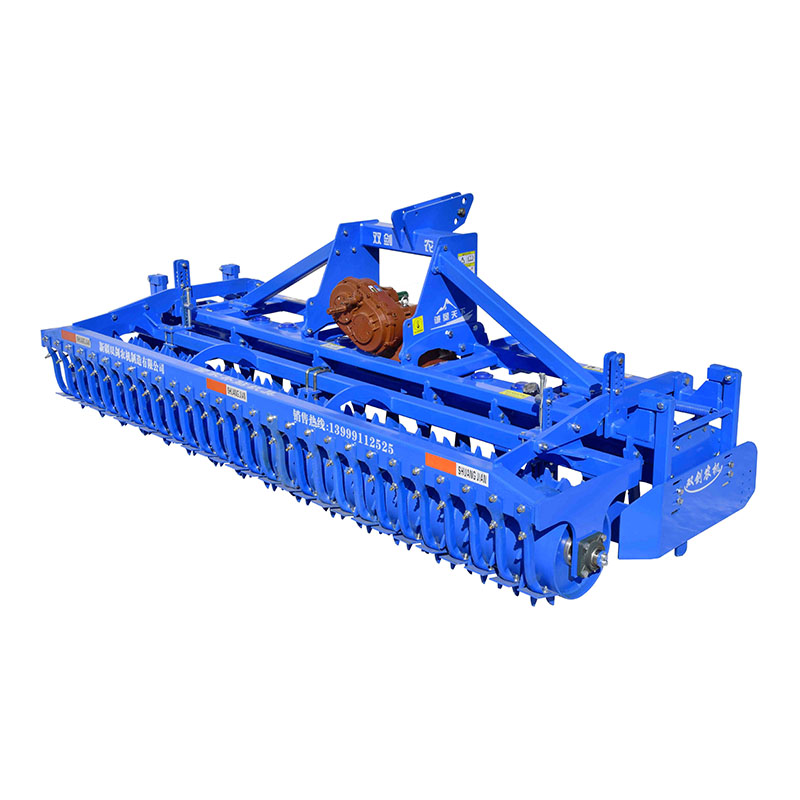

Борона приводная с прямым ящиком 2,5 м

Борона приводная с прямым ящиком 2,5 м -

Умная беспилотная газонокосилка

Умная беспилотная газонокосилка -

Борона приводная складная 4,5 м

Борона приводная складная 4,5 м -

4-лемешный оборотный плуг с пружинной защитой (безостановочный)

4-лемешный оборотный плуг с пружинной защитой (безостановочный) -

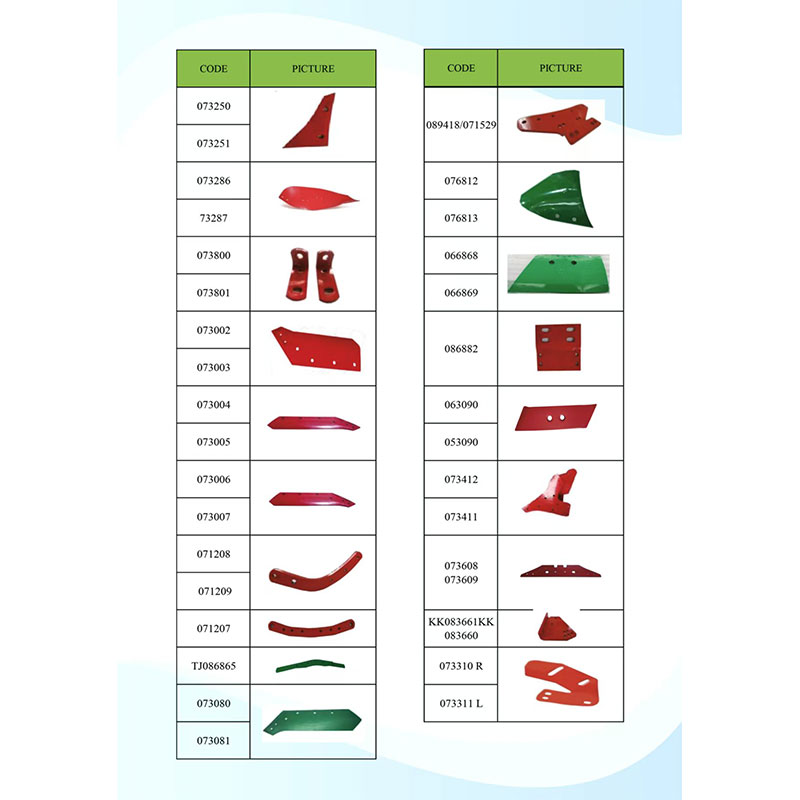

Аксессуары

Аксессуары -

Сеялка для выращивания зерна

Сеялка для выращивания зерна -

3-лемешный оборотный плуг с пружинной защитой (безостановочный)

3-лемешный оборотный плуг с пружинной защитой (безостановочный)

Связанный поиск

Связанный поиск- использования сельскохозяйственной техники

- Производители высокоскоростных сеялок

- Производители 36-дюймовых сеялок

- Поставщики ротационных сеялок

- Цена сеялки бороны

- Установки для двухдискового бороздования

- Ведущие покупатели загружаемых сеялок

- Ведущий покупатель эффективных почвообрабатывающих орудий

- Оборудование для обработки полей

- Посевная техника